基于納米材料研發的重防腐涂料酸堿腐蝕防護體系構建

隨著現代工業的快速發展,在石油化工、海洋工程、橋梁建筑、電力設施等諸多領域,設備與結構長期暴露于極端腐蝕環境中,尤其是各類酸、堿介質的侵蝕,對材料的耐久性與安全性構成了嚴峻挑戰。重防腐涂料作為最為經濟有效的防護手段之一,其性能提升與體系創新至關重要。納米材料的迅猛發展為重防腐涂料帶來了革命性的突破,為建立針對不同酸堿腐蝕環境的精細化、高性能防護體系提供了全新路徑。

一、 不同酸堿腐蝕環境對防腐體系的差異化需求

酸堿介質的腐蝕機理截然不同,對涂層防護體系提出了差異化的技術要求。

- 酸性腐蝕環境(如硫酸、鹽酸、硝酸等):主要以氫離子(H?)的析氫腐蝕為主,腐蝕過程劇烈,對涂層的耐化學穩定性、致密性及附著力要求極高。涂層需能有效阻擋H?的滲透,并抵抗酸性介質對樹脂基體的溶脹、水解等破壞。

- 堿性腐蝕環境(如氫氧化鈉、石灰水等):腐蝕過程相對溫和但具有滲透性,OH?離子可能引發涂層中酯鍵等基團的水解,導致涂層軟化、粉化。涂層需要優異的耐皂化性和抗滲透性。

- 交替或復合酸堿環境:許多工業環境(如化工廠、污水處理廠)中,設備可能交替或同時接觸酸堿介質,這對涂層的綜合耐化學性、機械性能以及環境適應性提出了更為嚴苛的要求。

因此,構建防腐體系必須首先明確腐蝕介質的類型、濃度、溫度及作用方式,以此為基礎進行針對性的設計。

二、 納米材料在重防腐涂料研發中的關鍵作用

納米材料因其小尺寸效應、表面效應、量子效應等,能夠從多維度顯著提升傳統涂料的性能。

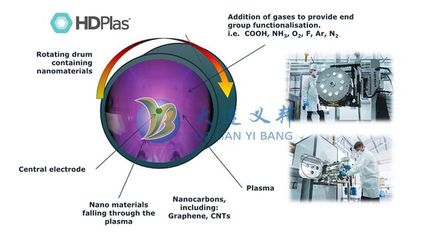

- 增強涂層物理屏障作用:片層狀納米材料(如改性納米石墨烯、納米蒙脫土)在涂層中可形成“迷宮式”物理阻隔路徑,極大地延長了腐蝕因子(H?O, O?, Cl?, H?等)的滲透擴散路徑,提升涂層的致密性與抗滲透性。這是抵御酸堿介質滲透的第一道關鍵防線。

- 改善涂層力學性能與附著力:納米粒子(如SiO?, Al?O?, TiO?)的加入可以起到類似“鋼筋”的增強作用,提高涂層的硬度、耐磨性、抗沖擊性及對基材的附著力,確保涂層在復雜工況下的完整性。

- 賦予涂層功能性:

- 自修復功能:將裝載有緩蝕劑(如苯并三氮唑)的納米膠囊或納米容器摻雜于涂層中。當涂層出現微裂紋時,膠囊破裂釋放緩蝕劑,主動修復缺陷并抑制局部腐蝕。

- 智能響應功能:研發pH響應型納米材料。例如,在堿性環境下釋放特定物質以中和OH?,或在涂層受損處智能沉積保護膜。

- 緩蝕功能:一些納米粒子本身(如納米CeO?, 納米鋅粉)或作為載體負載緩蝕劑,能提供陽極或陰極保護,或形成鈍化膜,從電化學角度增強防護。

三、 構建面向不同酸堿環境的納米復合防腐體系

基于納米材料的特性,可以系統性地構建差異化防護體系。

- 針對強酸環境的高屏蔽體系:以高化學穩定性的環氧、酚醛或氟碳樹脂為基料,重點復配經過有機化改性的片層納米材料(如石墨烯、二硫化鉬),構建極致致密的物理屏障。可添加惰性納米陶瓷顆粒(如SiC)增強耐磨耐沖刷性。該體系核心在于“阻隔”。

- 針對強堿環境的耐皂化增強體系:選用耐堿性優異的樹脂(如環氧、聚氨酯),并引入具有高表面活性的納米SiO?或納米纖維(如纖維素納米晶),通過增強交聯密度和物理纏結,有效抵抗OH?的滲透與皂化破壞。重點在于“加固”與“耐水解”。

- 針對交替/復合環境的智能自適應體系:這是最前沿的發展方向。體系設計采用多層涂層結構:底層為附著力強、屏障性好的納米復合底漆;中間層為負載有pH響應型納米微球的功能層,實現腐蝕介質的智能感應與響應;面層為耐候性好的納米增強面漆。在整個體系中分散自修復納米膠囊,實現“被動防護”與“主動防御”相結合。

四、 挑戰與未來展望

盡管納米重防腐涂料前景廣闊,但仍面臨一些挑戰:納米顆粒在樹脂中的均勻分散與長期穩定性問題;納米材料可能帶來的成本增加;復雜環境下的長效服役性能數據積累與評價標準尚需完善。

未來研發將趨向于:

- 納米材料的精準設計與多功能化:開發具有核殼結構、多重響應特性的復合納米材料。

- 體系的智能化與集成化:將腐蝕監測傳感器(如納米指示劑)集成于涂層中,實現腐蝕狀態的實時可視化預警與防護。

- 綠色環保化:研發水性、無溶劑型納米復合防腐涂料,降低VOC排放,符合可持續發展要求。

通過深度融合納米科技與涂料技術,針對不同酸堿腐蝕環境“量體裁衣”,構建從強化物理屏障、改善力學性能到賦予智能主動防護的多層次、精細化防腐體系,已成為重防腐領域發展的核心方向。這不僅極大提升了重大基礎設施和工業裝備的服役安全與壽命,也為材料防護科學開啟了新的篇章。

如若轉載,請注明出處:http://www.igro.com.cn/product/75.html

更新時間:2026-01-28 20:06:19