HDPlas技術(shù) 以功能化納米顆粒實(shí)現(xiàn)預(yù)浸料防雷功能一體化

隨著航空航天、風(fēng)力發(fā)電等高端制造業(yè)的迅猛發(fā)展,對(duì)復(fù)合材料結(jié)構(gòu)件的性能要求日益嚴(yán)苛。其中,雷電防護(hù)是確保飛行器、大型葉片等安全可靠運(yùn)行的關(guān)鍵挑戰(zhàn)。傳統(tǒng)復(fù)合材料(如碳纖維增強(qiáng)樹脂基復(fù)合材料)導(dǎo)電性差,遭遇雷擊時(shí)極易因電流沖擊和瞬間高溫導(dǎo)致結(jié)構(gòu)損傷。為此,行業(yè)內(nèi)通常采用附加金屬網(wǎng)或?qū)щ娡繉拥阮~外措施進(jìn)行防護(hù),但這往往帶來增重、工藝復(fù)雜、界面結(jié)合弱等問題。納米材料的飛速發(fā)展為解決這一難題提供了全新的思路,而HDPlas(高性能等離子體功能化)技術(shù)的出現(xiàn),更是通過功能化納米顆粒的創(chuàng)新應(yīng)用,為實(shí)現(xiàn)預(yù)浸料(Prepreg)的防雷功能一體化帶來了革命性突破。

一、 預(yù)浸料防雷的傳統(tǒng)挑戰(zhàn)與納米材料的機(jī)遇

預(yù)浸料是制造高性能復(fù)合材料構(gòu)件的基礎(chǔ)中間材料,由增強(qiáng)纖維(如碳纖維、玻璃纖維)預(yù)先浸漬樹脂而成。其傳統(tǒng)防雷路徑是“后處理”模式,即在復(fù)合材料固化成型后,通過噴涂、鋪設(shè)、粘貼等方式附加導(dǎo)電層。這種模式存在明顯弊端:附加層與基體可能存在兼容性問題,在長(zhǎng)期使用或極端環(huán)境下易出現(xiàn)剝離、老化;額外工序增加制造成本和時(shí)間;最重要的是,附加的金屬層顯著增加了整體重量,這與航空航天等領(lǐng)域極力追求的減重目標(biāo)背道而馳。

納米材料,特別是碳納米管(CNTs)、石墨烯、金屬納米線(如銀納米線)等,因其卓越的電學(xué)、力學(xué)和熱學(xué)性能,為材料的功能化改性注入了強(qiáng)大動(dòng)力。將這些納米材料直接引入樹脂基體或纖維表面,理論上可以在材料制備的源頭就賦予其導(dǎo)電網(wǎng)絡(luò),從而實(shí)現(xiàn)本征的防雷擊能力,避免后處理的種種弊端。如何實(shí)現(xiàn)納米材料在樹脂中的均勻分散、穩(wěn)定存在以及與纖維的良好界面結(jié)合,是納米技術(shù)應(yīng)用面臨的核心技術(shù)瓶頸。

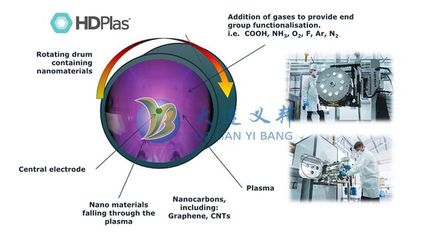

二、 HDPlas技術(shù)的核心原理:功能化納米顆粒的精準(zhǔn)構(gòu)筑

HDPlas技術(shù)正是針對(duì)上述瓶頸提出的創(chuàng)新解決方案。其核心在于利用先進(jìn)的等離子體處理工藝,對(duì)納米顆粒進(jìn)行表面功能化修飾,從而精準(zhǔn)調(diào)控其在預(yù)浸料體系中的行為。

- 納米顆粒的表面功能化:通過低溫等離子體處理,在碳納米管、石墨烯片或陶瓷納米顆粒表面接枝特定的官能團(tuán)(如氨基、羧基、環(huán)氧基等)。這一過程猶如為納米顆粒穿上了“定制外衣”,這層“外衣”具有雙重作用:一是極大地改善納米顆粒在有機(jī)樹脂(如環(huán)氧樹脂、雙馬樹脂)中的分散性,避免因范德華力導(dǎo)致的團(tuán)聚;二是這些官能團(tuán)能夠與樹脂基體的分子鏈發(fā)生化學(xué)反應(yīng),形成牢固的共價(jià)鍵連接,從而將納米顆粒牢牢“錨定”在聚合物網(wǎng)絡(luò)中。

- 導(dǎo)電/耗散網(wǎng)絡(luò)的構(gòu)建:經(jīng)過HDPlas功能化處理的納米顆粒,能夠以極低的添加量(通常低于5 wt%)在樹脂中形成均勻、穩(wěn)定且互連的三維導(dǎo)電網(wǎng)絡(luò)。當(dāng)雷電流沖擊材料表面時(shí),這個(gè)密集的納米導(dǎo)電網(wǎng)絡(luò)可以迅速將巨大的電流分散導(dǎo)走,避免能量在局部聚集產(chǎn)生高熱,從而保護(hù)內(nèi)部的碳纖維等增強(qiáng)體不被燒蝕。部分功能化納米顆粒(如特定摻雜的氧化物納米顆粒)還能將部分電能轉(zhuǎn)化為熱能并耗散掉,進(jìn)一步提升防護(hù)效率。

- 與增強(qiáng)纖維的協(xié)同:HDPlas技術(shù)還可以對(duì)碳纖維或玻璃纖維表面進(jìn)行原位處理,在纖維表面生長(zhǎng)或接枝納米結(jié)構(gòu),形成從纖維到樹脂基體的梯度導(dǎo)電界面。這種“自上而下”與“自下而上”相結(jié)合的方式,確保了從宏觀到微觀尺度的全方位導(dǎo)電通路,使得雷擊電流能夠被更高效、更均勻地疏導(dǎo)。

三、 功能一體化預(yù)浸料的優(yōu)勢(shì)與應(yīng)用前景

采用HDPlas技術(shù)制備的防雷功能一體化預(yù)浸料,展現(xiàn)出多重顯著優(yōu)勢(shì):

- 結(jié)構(gòu)功能一體化:防雷能力內(nèi)置于材料本身,無需額外工序和附加層,實(shí)現(xiàn)了減重、減材、減工序的目標(biāo),符合現(xiàn)代裝備輕量化、高性能化的發(fā)展趨勢(shì)。

- 性能可設(shè)計(jì)性強(qiáng):通過調(diào)整功能化納米顆粒的種類、濃度、分布以及等離子體處理參數(shù),可以精確調(diào)控預(yù)浸料的電導(dǎo)率、電磁屏蔽效能、力學(xué)性能甚至耐濕熱老化性能,滿足不同應(yīng)用場(chǎng)景的定制化需求。

- 工藝兼容性好:功能化納米顆粒與現(xiàn)有預(yù)浸料制備工藝(如溶液浸漬、熱熔法等)高度兼容,易于實(shí)現(xiàn)規(guī)模化生產(chǎn)。

- 綜合性能提升:除了防雷,引入的納米網(wǎng)絡(luò)還能抑制微裂紋擴(kuò)展,提升復(fù)合材料的抗沖擊、抗疲勞性能和損傷容限。

目前,該技術(shù)已在航空航天領(lǐng)域的機(jī)翼、尾翼蒙皮,風(fēng)力發(fā)電葉片的主梁帽、蒙皮,以及高性能賽車車身等對(duì)重量和可靠性要求極高的部件上展現(xiàn)出巨大的應(yīng)用潛力。它不僅提供了更優(yōu)的防雷解決方案,更代表著復(fù)合材料從“被動(dòng)防護(hù)”向“主動(dòng)設(shè)計(jì)”和“智能多功能化”演進(jìn)的重要方向。

四、 結(jié)論與展望

HDPlas技術(shù)通過功能化納米顆粒的巧妙運(yùn)用,成功破解了納米材料在聚合物基體中分散與界面結(jié)合的難題,為實(shí)現(xiàn)預(yù)浸料的防雷功能一體化提供了堅(jiān)實(shí)的技術(shù)路徑。這不僅是納米材料研發(fā)在工程應(yīng)用上的一次重要?jiǎng)倮餐苿?dòng)了先進(jìn)復(fù)合材料設(shè)計(jì)理念的革新。隨著對(duì)等離子體功能化機(jī)理的深入研究,以及多尺度、多組分納米協(xié)同體系的開發(fā),HDPlas技術(shù)有望進(jìn)一步拓展至熱管理、除冰、結(jié)構(gòu)健康監(jiān)測(cè)等更多功能一體化領(lǐng)域,為下一代高端裝備的制造奠定核心材料基礎(chǔ)。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.igro.com.cn/product/72.html

更新時(shí)間:2026-01-28 12:54:41